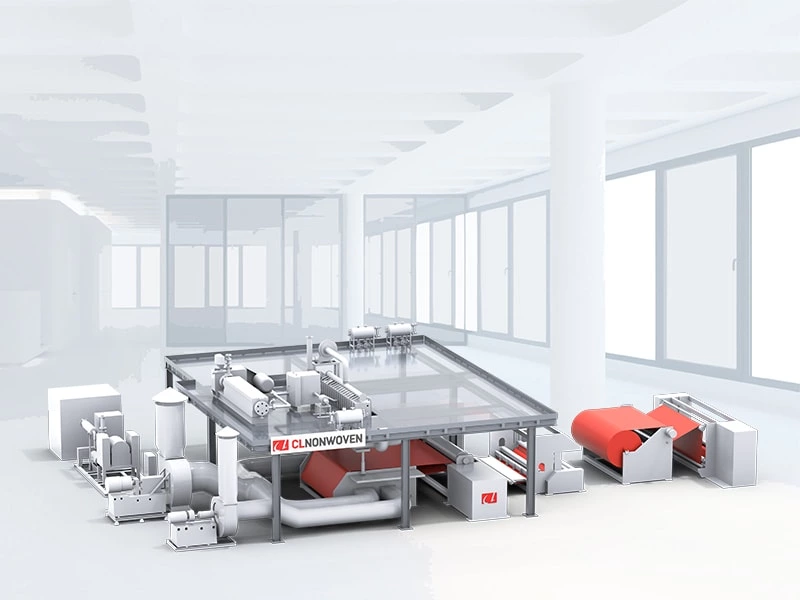

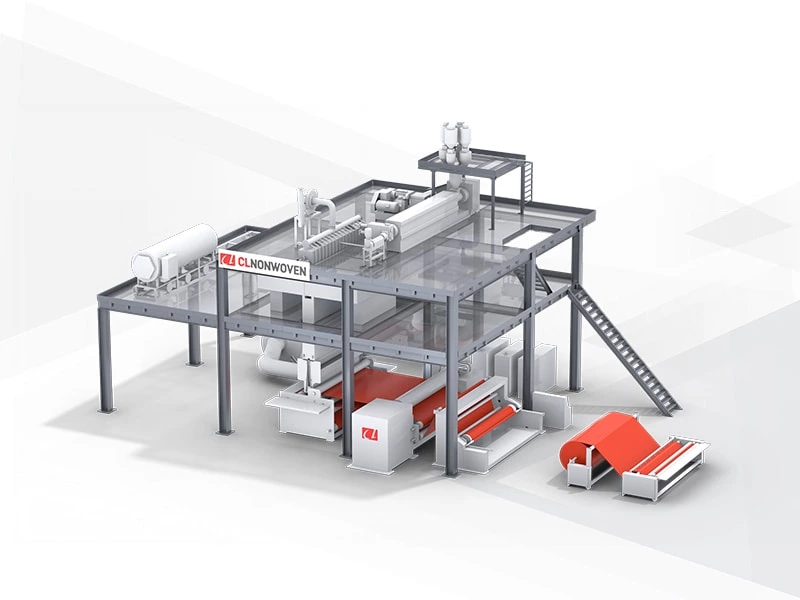

Ligne de fabrication de tissus non tissés en PET

En 2005, CL a conçu et fabriqué la première ligne de production de PET en Chine. Cet équipement utilise du PET recyclé (RPET), du PET et du PLA comme matières premières, offrant aux clients des solutions de production efficaces et respectueuses de l'environnement, contribuant ainsi à la protection de l'environnement de la Terre.

Spécifications techniques de la machine de fabrication de tissus non tissés Pet/rPet

| Modèle | Largeur effective | Tissu Gsm | Vitesse de la machine | Matière première | Capacité |

| 1600 PET | 1600 | 15-280gsm | 150m/min | PP Chips | 5 Ton/Day |

| 2400 PET | 2400 | 15-280gsm | 150m/min | PP Chips | 7.5 Ton./Day |

| 3200 PET | 3200 | 15-280gsm | 150m/min | PP Chips | 10 Ton/Day |

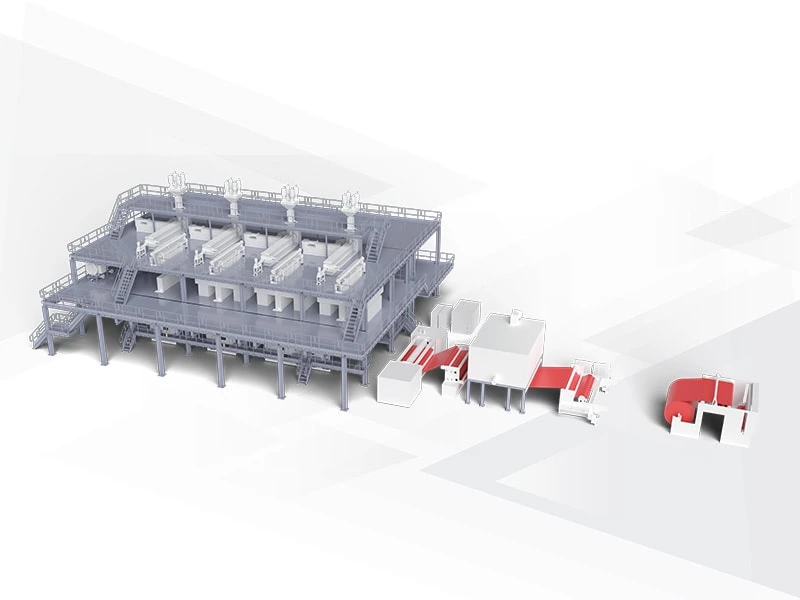

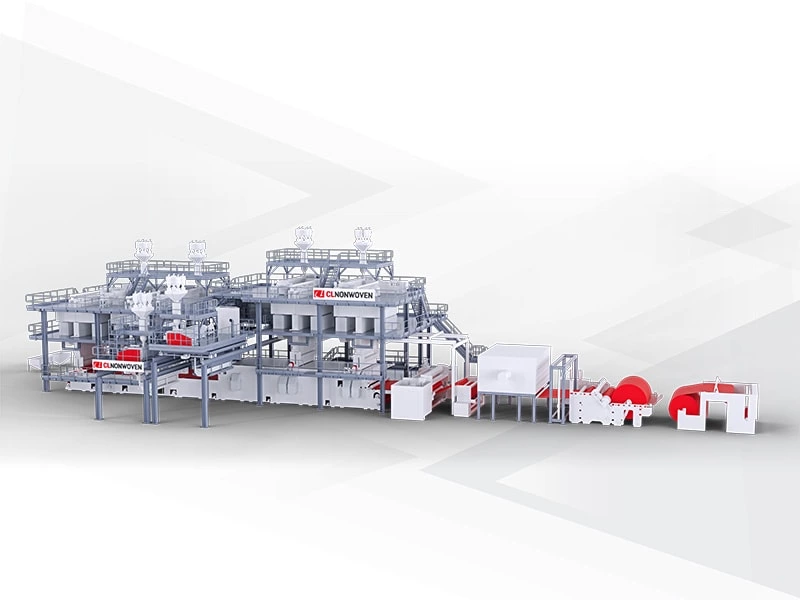

APERÇU DE LA LIGNE DE PRODUCTION

Cette machine de fabrication de tissus non tissés est utilisée pour la production de tissus non tissés en PET à travers le processus de filage, de formation de toile et de liaison thermique. Elle utilise principalement le PET comme matière première principale, ainsi que des additifs tels que des masterbatches de couleur. La ligne de production est capable de fabriquer des tissus non tissés en PET spunbond de différentes couleurs et propriétés, adaptés à diverses applications.

EXIGENCES GÉNÉRALES DES PRINCIPAUX ÉQUIPEMENTS DU SYSTÈME DE LIGNE PET

1.Système de cristal et de séchage

2.Système de séchage du masterbatch

Le masterbatch est ajouté manuellement dans le dispositif de séchage pour le sécher.

3.Système de dosage et d'alimentation du masterbatch (1 ensemble)

Le masterbatch entièrement séché est ajouté et stocké dans la trémie au-dessus de la vis d'alimentation.

4.Extrudeuse à vis (1 ensemble)

Fonction et composition de l'équipement : cet appareil est principalement destiné à presser et à faire fondre les granulés de PET, composé de pignons de transmission, réducteur, vis, tête de mélange, manchon, chauffage céramique, cadre, etc. Il est équipé d'un contrôle automatique de la température, d'un système de refroidissement et d'un système d'alarme. La transmission principale utilise le contrôle de fréquence AC. Le contrôle de la température de chaque zone adopte le module de contrôle de température, le relais à état solide et la sonde de température en platine Pt 100 pour former un système de contrôle de température en boucle fermée.

5.Filtre à fusion à cylindre vertical (1 ensemble)

Le filtre à cylindre est un filtre à fusion à double baril vertical avec commutation, quatre ensembles de vannes sont contrôlés séparément, et deux ensembles de chambres de filtration peuvent être utilisés en parallèle pour doubler la capacité de production ; Utilisation d'un joint métallique dur, fiable et durable ; L'opération est facile et sûre.

6.Pompe à fil et entraînement (1 ensemble)

Type : pompe à engrenages

7.Corps de filière de filage (1 ensemble, Dernier design CL)

8.Dispositif d'aspiration de monomères (1 ensemble, Dernier design CL)

Double rangée et parallèle avec plusieurs tubes

9.Dispositif de chambre de refroidissement (1 ensemble, Dernier design CL)

Adopte une nouvelle structure de soufflage latéral. Le cadre principal est en aluminium. La plaque de scellement en acier inoxydable a une fonction d'isolation thermique.

10.Unité d'étirement (1 ensemble, Kasen, Japon)

Adopte la nouvelle structure de canal d'air d'extension avec isolation thermique.

11.Formeur de toile (1 ensemble, Dernier design CL)

Courroie de filage : deux pièces, une pour utilisation pendant la mise en service, et l'autre pour une utilisation après la fin de la mise en service.

12.Calendrier à deux rouleaux (1 ensemble)

Forme des rouleaux : le rouleau supérieur est un rouleau à embosser, et le rouleau inférieur est un rouleau lisse. La largeur utile du motif du rouleau à embosser est de 3850 mm. La largeur du rouleau lisse est de 3600 mm

13.Enrouleur (1 ensemble)

Largeur de travail effective : 3500 mm