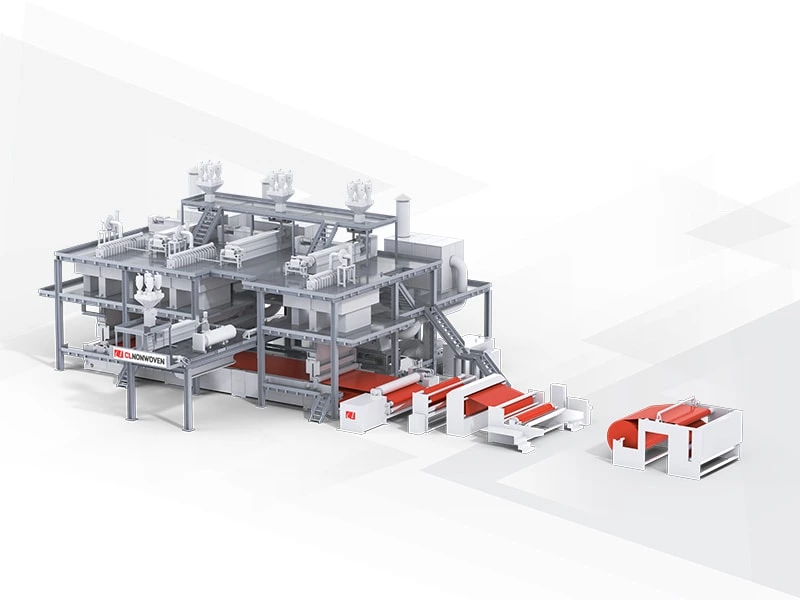

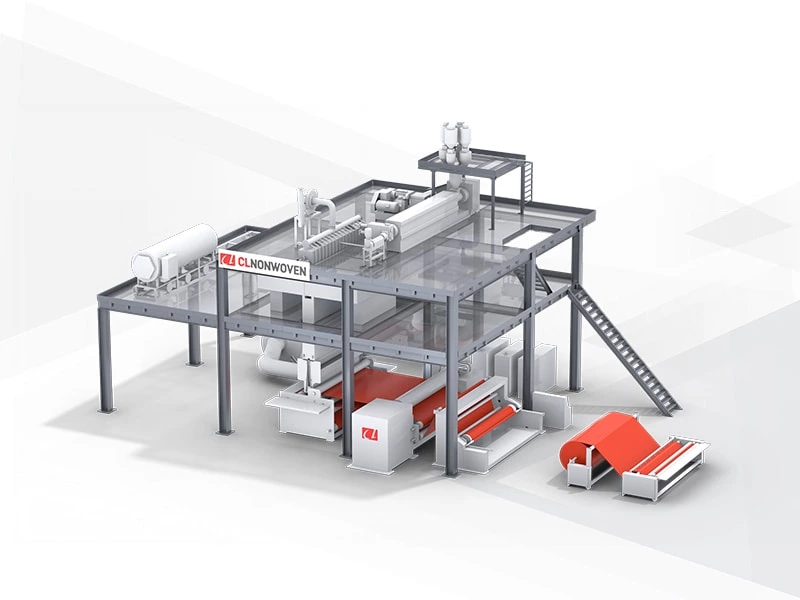

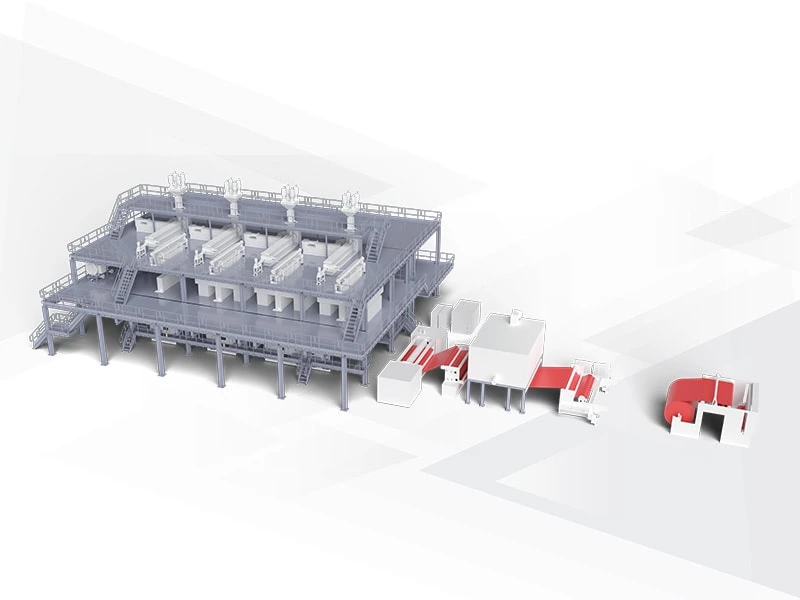

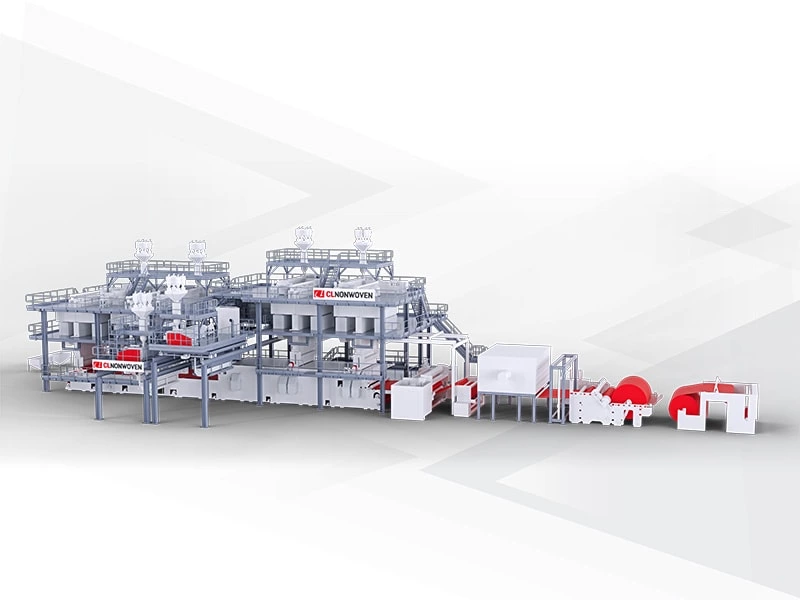

Ligne SSMS Spunmelt

Le SSMS est composé de non-tissé filé-lié + de non-tissé filé-lié + de non-tissé meltblown + de non-tissé filé-lié. Par rapport au SMS, il offre un tissu non tissé plus souple et plus uniforme, ce qui le rend particulièrement adapté aux applications hygiéniques. Il peut être utilisé pour le drap supérieur, l'enveloppe centrale, le drap arrière et d'autres composants des couches et des serviettes hygiéniques.

Spécification technique de la MACHINE DE FABRICATION DE NON-TISSUS SSMS

| Modèle | Largeur effective | Tissu Gsm | Vitesse de la machine | Matière première | Capacité |

| 1600 SMSS | 1600 | 8-80gsm | 650m/min | PP Chips | 16.5 Ton/Day |

| 2400 SMSS | 2400 | 8-80gsm | 650m/min | PP Chips | 24.5 Ton./Day |

| 3200 SMSS | 3200 | 8-80gsm | 650m/min | PP Chips | 33 Ton/Day |

| 4200 SMSS | 4200 | 8-80gsm | 650m/min | PP Chips | 43 Ton/Day |

APERÇU DE LA LIGNE DE PRODUCTION

Cette machine de fabrication d'étoffes non tissées est utilisée pour la production d'étoffes non tissées par le biais du processus de filage du PP, de la formation de la bande et du renforcement par liaison thermique. En utilisant le PP comme matière première principale, ainsi que des additifs tels que le color master batch, les antioxydants, les agents anti-boulochage et les retardateurs de flamme, nous produisons des tissus non tissés avec des couleurs et des propriétés différentes, et adaptés à diverses applications. Cette ligne de production peut produire des produits de filage PP SS/SSS et des produits de filage PP SMSS, qui peuvent être convertis en fonction des différents positionnements sur le marché et des besoins des clients.

Tri SMSS : S1 → M → S2 → S3 de la formeuse de bande vers la calandre.

EXIGENCES GÉNÉRALES DE L'ÉQUIPEMENT PRINCIPAL DU SYSTÈME SPUNMELT

1 Équipements principaux du système spunbond (Total 3 ensembles)

1.1 Système de dosage (3 ensembles)

Chaque système utilise une alimentation automatique à aspiration sous pression négative. Le tuyau d'alimentation est en acier inoxydable avec une épaisseur de paroi de 1 mm. Le système de dosage fournit l'interface de processus à l'interface de fonctionnement de l'équipement principal pour les consultations, et l'alarme de défaillance du système de dosage est transmise au panneau de contrôle de l'équipement principal pour une vérification facile. Deux réservoirs de matériaux d'une capacité de 2 tonnes chacun, ainsi que deux ventilateurs de succion haute pression de 11 KW sont fournis. (S1 et S2 sont identiques).

1.2 Extrudeuse à vis (3 ensembles)

Fonction et composition de l'équipement : cet appareil sert principalement à presser et fondre les granulés de PP, composé d'engrenage de transmission, réducteur, vis, tête de mélange, manchon, chauffage céramique, cadre, etc. Il est équipé d'un contrôle de température automatique, d'un système de refroidissement et d'un système d'alarme. La transmission principale utilise un contrôle par fréquence AC. Le contrôle de la température dans chaque zone utilise un module de contrôle de température, un relais à état solide et un thermistor en platine Pt 100 pour former un système de contrôle de température en boucle fermée.

1.3 Extrudeuse pour matériaux recyclés (3 ensembles)

Fonction et composition de l'équipement : pour le recyclage des matériaux de bord. Elle se compose de vis, manchon, tête de décharge, filtre à fusion, dispositif de transmission, système de chauffage, dispositif d'isolation thermique, cadre, système de contrôle de température et de pression, rouleau d'alimentation des matériaux de bord et dispositif de guidage, etc. Utilise le réglage de la vitesse par conversion de fréquence du moteur AC. Le contrôle de la température dans chaque zone utilise le module de contrôle de température, le relais à état solide, et le thermistor en platine Pt 100 pour former un système de contrôle de température en boucle fermée. La tête de décharge est équipée d'une valve de contrôle, avec un affichage de pression de tête, un nouveau type de charge facile et prévient les blessures aux mains ; le port d'alimentation est contrôlé par un convertisseur de fréquence Siemens.

1.4 Filtre à fusion (3 ensembles)

Connecté directement à l'extrudeuse avec la bride, composé de deux ensembles d'unités de filtre.

1.5 Pompe à filage et entraînement (3 ensembles, CL Dernier Design)

Type : pompe à engrenages

1.6 Corps du moule de filage (3 ensembles, CL Dernier Design)

Méthode de distribution de la fusion à l'intérieur de la boîte : pompe unique, type de support unique

1.7 Dispositif de succion de monomères (3 ensembles)

Double rangée et parallèle avec plusieurs tubes

1.8 Dispositif de chambre de refroidissement (3 ensembles, CL Dernier Design)

Adopte une nouvelle structure de soufflage d'air croisé, le cadre principal est en matériau aluminium, et la plaque de scellage en acier inoxydable avec isolation.

1.9 Unité d'étirement (3 ensembles, CL Dernier Design)

Adopte une nouvelle structure de conduit d'air d'étirement avec isolation thermique.

1.10 Diffuseur (2 ensembles, CL Dernier Design)

La largeur du conduit de diffusion peut être ajustée en ligne.

2 PRINCIPAUX ÉQUIPEMENTS DU SYSTÈME DE FUSION-SOUFFLAGE

2.1 Système de dosage (1 ensemble))

Chaque système utilise une alimentation automatique par aspiration sous pression négative. La hauteur effective d'alimentation des matériaux est de 12 m et la distance horizontale de transport est de 60 m. Le tuyau d'alimentation est en acier inoxydable avec une épaisseur de paroi de 1 mm. Le système de dosage fournit l'interface de processus à l'interface de fonctionnement de l'équipement principal pour les consultations, et l'alarme de défaillance du système de dosage est transmise au panneau de contrôle de l'équipement principal pour une vérification facile.

2.2 Extrudeuse à vis (1 ensemble)

Fonction et composition de l'équipement : cet appareil sert principalement à presser et fondre les granulés de PP, composé d'engrenage de transmission, réducteur, vis, tête de mélange, manchon, chauffage céramique, cadre, etc. Il est équipé d'un contrôle de température automatique, d'un système de refroidissement et d'un système d'alarme. La transmission principale utilise un contrôle par fréquence AC. Le contrôle de la température dans chaque zone utilise un module de contrôle de température, un relais à état solide et un thermistor en platine Pt 100 pour former un système de contrôle de température en boucle fermée.

2.3 Filtre à fusion (1 ensemble)

Connecté directement à l'extrudeuse avec la bride, composé de deux ensembles d'unités de filtre.

2.4 Pompe à filage et entraînement (1 ensemble)

Type : pompe à engrenages

2.5 Corps du moule de filage par soufflage et composants de filage (1 ensemble)

Pression de travail prévue du moule de filage par soufflage : 300℃

2.6 Pipeline de fusion (1 ensemble)Adopte un mode de chauffage et d'isolation global.

2.7 Plateforme en acier (1 ensemble, CL Dernier Design)

La plateforme en acier du système de filage par soufflage peut être élevée et abaissée pour ajuster le DCD.

La plateforme en acier du système de filage par soufflage peut également se déplacer le long de la direction CD et être hors ligne.

2.8 Dispositif de protection de la courroie de filage par soufflage (1 ensemble, CL Dernier Design) )

Dispositif de protection de la courroie de filage pour des situations spéciales telles que les pannes de courant inattendues, l'arrêt de l'air chaud et l'arrêt de la courroie de filage.

2.9 Dispositif de chauffage de l'unité d'étirement (1 ensemble)

2.10 Souffleur (Marque allemande ou sud-coréenne)

2.11 Formeur de toile (1 ensemble, CL Dernier Design)

Vitesse de formation de la toile : 550 m/min

2.12 Rouleau de pressage à chaud (3 ensembles)

Mode de conduite : Passif

2.13 Rouleau de support (3 ensembles)

La dureté de la couche en caoutchouc sur la surface ne doit pas être inférieure à SHA76.

2.14 Système de conduite (1 ensemble)

Le roulement de conduite adopte la marque NSK ou SKF, avec un journal de 90 mm.

2.15 Structure du formeur de toile

Épaisseur de la plaque en acier de type murale : 40 mm. Protection avec des plaques de couverture des deux côtés.

2.15 Calendrier à deux rouleaux (1 ensemble, Marque CL)

Vitesse de production : 650 m/min

Forme des rouleaux : le rouleau supérieur est un rouleau d’embossage, et le rouleau inférieur est un rouleau lisse. La largeur effective du motif du rouleau d’embossage est de 3 700 mm. La largeur du rouleau lisse est de 3 800 mm.

2.16 Système hydrophile avec sécheur

Rouleau Kiss double-face avec système de distribution d'huile

2.17 Enrouleur (1 ensemble)

Largeur de travail effective : 3 700 mm

2.18 Déchiqueteuse (1 ensemble)

Largeur de travail effective : 3 700 mm